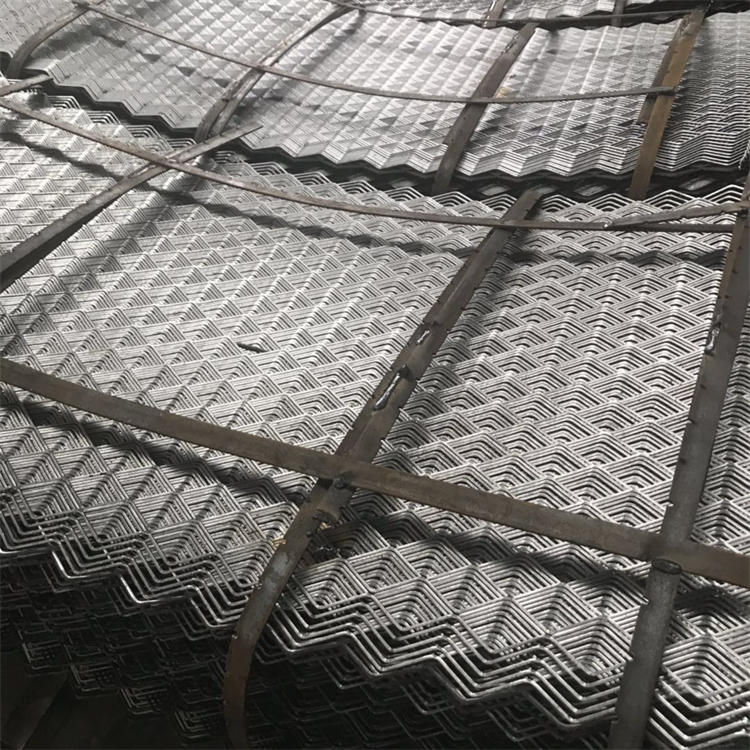

在焊接制造过程中,焊接变形是一个不容忽视的问题,尤其在碳钢板网的焊接中,更是影响产品质量和性能的重要因素。针对这一问题,采取有效的工艺改进措施,不仅能提高焊接产品的精度,也能够提升生产效率,降低成本。以下是几个关键的工艺改进策略,有助于控制碳钢板网焊接过程中的变形。

合理设计焊接接头是焊接变形控制的基础。焊接接头的几何形状、尺寸和角度直接影响焊接时的受力状态和热输入分布。通过优化接头的设计,例如采用对称焊缝、减少焊接重叠等方式,能够有效降低焊接后产生的结构应力。合理选择焊缝形式,如选择更易控制的V型焊缝,可以使焊接过程中的受力更为均衡,减少变形的风险。

焊接顺序和焊接路线的合理安排也是减少变形的重要因素。在焊接过程中,合理规划焊接的顺序,尽量采用从中间向外、相邻块件交替焊接的方式,可以显著降低局部温度差异引起的变形。同时,应避免大面积的连续焊接,而是采取分段焊接的策略,以确保每段焊接后都有时间进行冷却,从而减少焊接变形的可能性。

再者,控制焊接热输入也是关键的一环。焊接热输入的大小不仅影响焊缝质量,还直接与变形程度相关。根据材料的厚度和特性,选择合适的电流和焊接速度,合理调整焊接参数,能够有效降低热输入带来的影响。在焊接过程中,焊接参数的适当调整,如选择适当的焊接电流和焊接速度,以及控制合理的焊接间隔,都能实现对热输入的有效控制。

采用预热和后热处理的方法也能在一定程度上减小焊接变形的发生。预热能够降低焊接区的温度梯度,减少焊接时产生的热应力;而后热处理则有助于消除焊接后产生的内应力,进而降低变形的风险。在实际操作中,应根据具体材料的特性以及焊接工艺的要求,科学制定预热和后热的温度和时间。

同时,使用焊接夹具也能有效控制焊接变形。通过合理设计和使用夹具,能够在焊接过程中对工件施加一定的约束力,有效防止在焊接过程中因热膨胀或冷缩而导致的变形。夹具的设计应考虑到工件的几何特性和焊接过程中的热变形情况,确保夹具在工作过程中能够提供足够的支撑力且不影响焊接的质量。

定期对焊接设备进行维护和校准,确保设备的稳定性和焊接精度,是控制焊接变形的基础。例如,确保焊机的电流输出稳定,焊枪与工件的距离合适,这些都能在一定程度上影响焊接的质量。通过技术人员的培训,提高操作工的焊接技巧与理论知识,也能帮助更好地控制焊接过程中可能出现的变形。

碳钢板网焊接变形控制的关键在于工艺的系统化改进。通过优化焊接接头设计、合理安排焊接顺序、控制热输入、应用焊接夹具以及适当的热处理等措施,可以在提高产品质量的同时,实现焊接变形的有效控制。这不仅能提高生产效率,也能为企业节省不必要的成本,从而在激竞争的市场环境中占据一席之地。

扫一扫在手机上阅读本文章