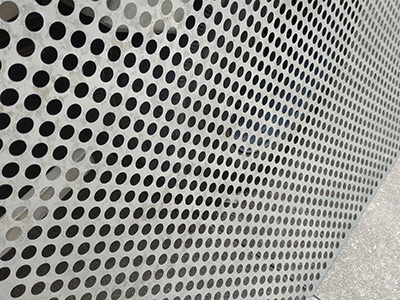

冲孔网模具材料选择如何影响冲孔精度?

在冲孔网的生产过程中,模具的材料选择起着极其重要的作用。模具作为实现冲孔技术的核心部件,直接关系到冲孔的精度和质量。本文将探讨冲孔网模具材料的不同选择如何影响冲孔精度。

模具材料的硬度是影响冲孔精度的关键因素之一。选择高硬度的材料可以有效提高模具的耐磨性。耐磨性强的模具在冲孔过程中将减少磨损,保持稳定的尺寸和形状,从而提升冲孔精度。常用的高硬度材料包括合金钢和硬质合金等。这类材料在经过适当的热处理后,能够达到理想的硬度指标,对冲孔精度的保持非常有利。

模具材料的韧性也不可忽视。即使材料的硬度足够,韧性不足也可能导致模具在冲压过程中发生脆性断裂。这种断裂不仅会造成模具损坏,还可能导致生产的工件尺寸不稳定,影响冲孔精度。选用一些既具备硬度又具备良好韧性的材料,如镍铬合金钢,可以在一定程度上平衡硬度与韧性之间的关系,从而确保冲孔精度的提高。

模具的加工工艺对所选材料的影响也应当考虑。不同材料的加工难度不同,某些材料如硬质合金虽然硬度较高,但加工时需要采用更为复杂的工艺,这可能导致工期延长和成本增加,从而影响产品的整体竞争力。如果在生产过程中未能实现**的加工,将直接影响模具的形状和尺寸,进而影响冲孔的精度。选择一个符合实际加工能力的材料显得尤为重要。

模具的稳定性也是影响冲孔精度的重要因素之一。模具在使用过程中,受到强大的冲击力和剪切力作用,若材料选择不当可能导致模具变形,进而影响冲孔的尺寸和形状。使用具有良好稳定性和抗变形能力的材料,如经过热处理的高强度钢材,可以有效降低模具在冲孔过程中的变形风险。模具材料的物理性能对冲孔精度的影响同样不可忽视。

再者,模具的表面处理也是提升冲孔精度的一种手段。对于一些常用的模具材料,其表面处理工艺能够有效降低磨损和摩擦,减少生产过程中尺寸变化的可能性。表面处理方法如氮化、镀铬等能够增加模具表面的硬度和耐磨性,从而在冲孔过程中保持较高的精度水平。

模具材料的选择还需考虑到实际生产需求和预算。虽然选择高性能的材料有助于提升冲孔精度,但也要综合考虑生产成本与效益。在一些低投入、高数量的生产环境中,选择性价比高的模具材料,并通过合理的工艺优化,依然可以在保证一定冲孔精度的情况下,降低生产成本。

冲孔网模具材料的选择对冲孔精度的影响是多方面的,包括硬度、韧性、加工工艺、稳定性及表面处理等多个因素。在实际生产中,结合这些因素合理选择模具材料,才能在保证产品质量的同时,提高生产效率。对于制造业来说,这不仅是提高产品冲孔精度的关键所在,也是实现企业持续发展的重要途径。

扫一扫在手机上阅读本文章