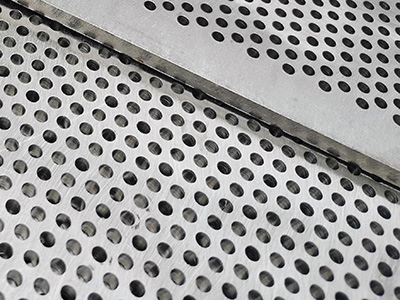

在现代制造业中,圆孔网精密冲裁技术作为一种高效的加工方法,得到了广泛的应用。其主要特点是利用冲床和冲头**地将材料冲裁成预定的孔型和形状。而在这一过程中,公差控制是影响产品质量的重要因素之一。以下将从多个角度对圆孔网精密冲裁技术中的公差控制方法进行深入解析。

公差的定义和重要性是理解公差控制方法的基础。公差是指在制造过程中,允许的尺寸变动范围。对于圆孔网精密冲裁技术而言,精度要求高,公差控制的好坏直接关系到产品的互换性和装配质量。设计师在设计过程中,需要合理设定公差,以保障**终产品的性能。

在实际应用中,影响公差的因素有很多,如原材料的特性、设备的精度、操作人员的技能水平等。在这些因素中,设备精度是**为关键的,采用高精度设备可以有效提高冲裁的**度。定期对设备进行维护和校准,也是确保设备状态良好的重要环节。

在冲裁工艺设计阶段,合理的工艺参数是控制公差的关键。冲裁速度、冲裁压力、模具间隙等都是需要**设定的参数。过快或过慢的冲裁速度都会导致冲裁质量的不稳定,而模具间隙过大或过小可能会引起材料的变形或损伤。在设计时需要进行详细的工艺试验,以找出**佳的工艺参数。

对于模具的设计和制造,精度控制是基本要求。模具的材料选择、加工精度和热处理工艺等都会影响到模具的使用寿命和成品的精度。在模具制造过程中,采用数控加工设备可以提高模具的加工精度,确保冲裁孔的尺寸在公差范围内。同时,模具的维护和保养也同样重要,定期的检查和更换磨损部件有助于维持模具性能。

在实际生产中,质量控制手段的应用对公差控制起到了重要的辅助作用。通过引入**的质量管理体系,如ISO 9001,企业能够建立起系统的质量管理流程,确保每个环节都有明确的质量标准。采用SPC(统计过程控制)技术,能够实时监测生产过程中的偏差,及时调整工艺参数,防止不合格产品的产生。

对于零件的**终检验,通常需要通过多种测量工具进行尺寸测量,如卡尺、千分尺和三坐标测量机等。通过这些工具,制造商可以对产品的关键尺寸进行严格把控,确保其在设计公差范围之内。值得一提的是,随着测量技术的发展,现在有越来越多的非接触式检测方法逐渐被应用于零件检验中,进一步提高了检测的效率和精度。

操作人员的培训与管理也不可忽视。操作人员的技能水平和责任感直接影响到生产过程中的公差控制。通过定期的技术培训和考核,可以提升操作人员的专业素养,使其熟悉设备操作规范,增强其对公差控制重要性的认识,从而提高生产的整体质量。

圆孔网精密冲裁技术的公差控制方法是一个系统工程,涉及到从设计、工艺、设备、材料到人员等多个方面。只有在每个环节都注重细节,严格把控,才能在激烈的市场竞争中立于不败之地。通过提升公差控制水平,不仅能够确保产品质量,还能够为企业赢得更好的声誉和经济效益。

扫一扫在手机上阅读本文章